由于锌的熔沸点低、易挥发,在高炉冶炼条件下易被还原,高炉内锌负荷过高时会侵蚀炉喉及炉身上部砖衬,形成炉瘤;高炉内锌蒸汽也会阻塞铁矿石和焦炭空隙降低高炉料柱的透气性,进而影响高炉顺行和操作;在高炉上升管、下降管以及风口处也会因锌富集而造成管路阻塞和风口上翘,因此,对高炉而言锌是一种有害元素。那么如何处理这种高炉灰中的锌,让其资源化利用,这里中焦矿机和大家谈谈回转窑法处理含锌高炉灰工艺

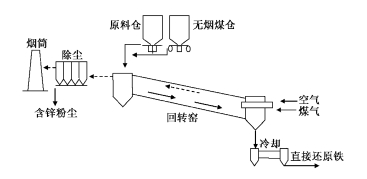

将干燥后的尘泥与作为还原剂的无烟煤混合后一起加入到回转密中,炉料在氧化锌回转密内高温直接还原后形成团粒,团粒经冷却后可以筛分供高炉冶炼,而颗粒较小的部分则可用于烧结使用。尘泥中所含的锌在回转密中被还原蒸发,进入烟气中,温度降低后又重新凝固,富集于炉尘中,收集后可以作为炼锌原料。

该工艺基本原理是利用锌沸点较低、高温易挥发的性质,通过还原使粉尘中的锌挥发再富集回收。具有工艺设备简单、技术成熟、投资低等优势但处置低锌物料不太适宜,铁料金属化率也低,生产过程中常发生结圈现象。

不同粉尘料进厂后堆放处理,用铲车混匀配料,配料后的炉料通过皮带加入回转窑中,炉料从窑的高端(窑尾)加入,空气从窑头端喷入;烟气从窑尾排出,炉渣从窑头排出。含锌物料加入到具有一定倾斜度(3.5º左右)的回转窑内,回转窑体以一定速度转动(每分钟2-3转),炉料从回转窑尾端向窑头端翻滚前行运动,窑内的高温炉气与炉料流动的方向相反,炉料中的金属氧化物与还原剂产生良好的接触被还原。

整个焙烧过程分为预热带、焙烧反应带及冷却带三段。窑内高温焙烧反应带的气相温度控制在1100-1200℃区间,在此反应段,物料中的次氧化锌将先被碳或一氧化碳还原成锌蒸气进入气相,随窑内气流从窑尾进入烟气冷却段,再被气相中的氧氧化成次氧化锌,最后收集于布袋中。炉渣排入窑头水池冷却,窑头配置一台鼓风机对窑内进行空气补充。

窑头焙烧后的炉渣经冷却带降温后从窑头处排出,进入炉渣水冷池,再由抓斗捞出,进入到球磨工序,球磨后的铁粉进水洗后磁选、烘干,成品铁粉装袋外销。

如果您对我们的产品感兴趣,或者我们有什么可以帮助到您,可以在此提交您的需求,我们将为您服务!