铝灰是铝冶炼和加工过程中产生的危险固体废弃物,含有大量可回收金属铝、氧化铝及氟化物、氯化物等有害成分。传统的填埋或堆存方式不仅造成资源浪费,更带来严重的环境污染风险。铝灰回转窑煅烧技术以其环保、资源化程度高等特点,成为当前铝灰处理的主流工艺方案。本文将深入解析铝灰回转窑的煅烧工艺原理、技术方案及行业应用。

一、铝灰回转窑煅烧工艺原理

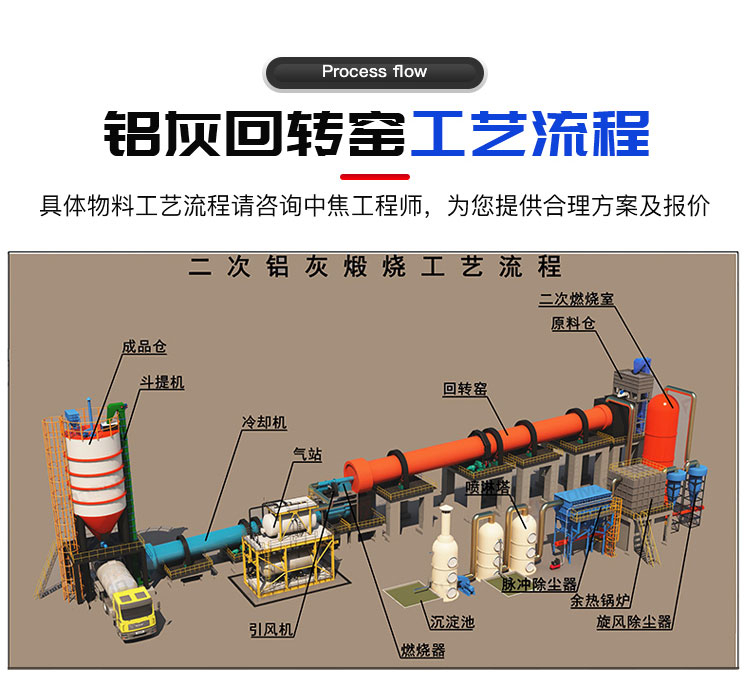

1.工艺过程概述

铝灰回转窑煅烧是通过高温热工处理,实现铝灰中有价成分回收和无害化处置的连续化过程。铝灰经过预处理后进入回转窑,在特定温度曲线下经历干燥、预热、煅烧和冷却四个阶段,实现金属铝的回收、氧化铝的活化及有害物质的分解固定。

2.关键技术参数

煅烧温度:通常控制在800-1200℃之间,根据铝灰成分调整

停留时间:物料在窑内停留60-120分钟

窑体倾角:2-5°,配合转速控制物料移动速度

气氛控制:微负压操作,防止有害气体外泄

二、铝灰回转窑煅烧工艺优势

1 资源回收率高

金属铝回收率可达90%以上

生成活性氧化铝可作为耐火材料原料

氟、氯等有害元素转化为稳定化合物

2 环保效益

二噁英等有害物质高温分解

煅烧后残渣可安全填埋或作为建材原料

3 经济效益突出

处理成本较传统方法降低30-40%

资源化产品创造额外收益

自动化程度高,人工成本低

三、选择铝灰回转窑的关键考量

企业在选择铝灰回转窑方案时应主要评估:

铝灰成分特性:不同来源铝灰需定制工艺参数

处理规模匹配:根据产能选择适宜规格设备

环保标准要求:确保满足当地排放标准

投资与回报分析:综合考虑投资成本与运营收益

铝灰回转窑煅烧工艺不仅解决了危险废物处置难题,更实现了资源的循环,契合循环经济与可持续发展理念,成为铝工业绿色转型不可或缺的技术支撑。

如果您对我们的产品感兴趣,或者我们有什么可以帮助到您,可以在此提交您的需求,我们将为您服务!